Menu web

Ricerca del prodotto

Lingua

USCI MENU

Come migliorare la qualità e la stabilità di taglio ottimizzando la macchina per il taglio?

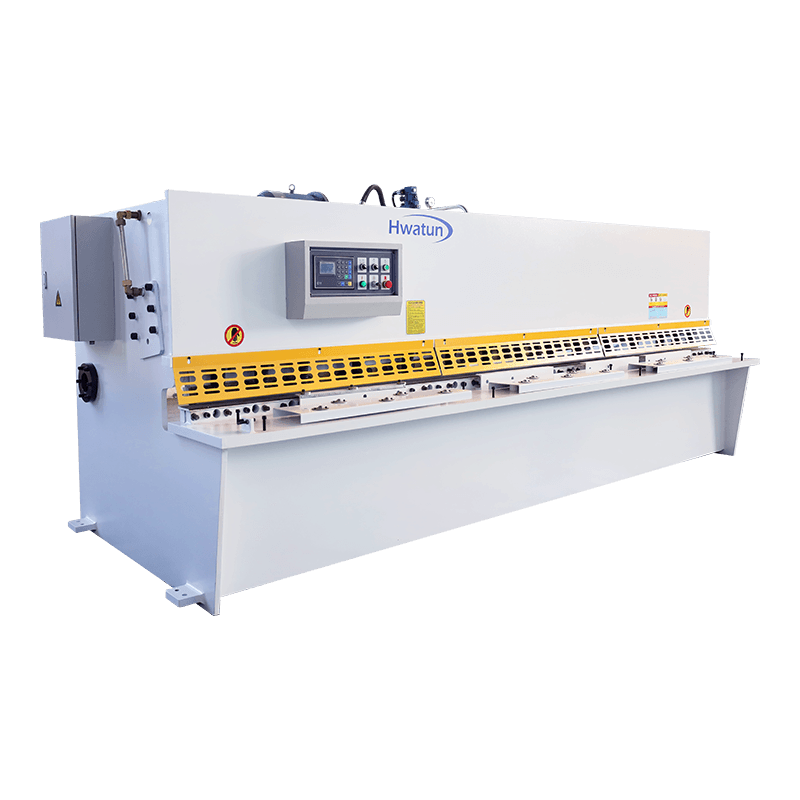

Per migliorare la qualità di taglio e la stabilità operativa del Macchina di taglio , La chiave sta nell'ottimizzazione sistematica da molteplici dimensioni come progettazione strutturale, sistema di controllo, tecnologia degli strumenti, adattabilità del materiale, uso e manutenzione. Di seguito sono riportate idee e misure specifiche di ottimizzazione:

Innanzitutto, a partire dalla progettazione della struttura meccanica è la base per migliorare la stabilità. La rigidità complessiva della macchina di taglio determina direttamente se si verificheranno vibrazioni, offset o deformazioni strutturali durante il processo di taglio. I metodi di ottimizzazione includono l'ispessimento della piastra in acciaio del letto, l'utilizzo del supporto della struttura a scatola, il miglioramento della precisione di abbinamento tra il cursore e la guida guida e l'uso di ricottura di saldatura monopezzo per eliminare lo stress. Questi possono migliorare significativamente la resistenza al taglio e la stabilità a lungo termine dell'attrezzatura.

In secondo luogo, l'ottimizzazione del sistema di lama e supporto per utensili è cruciale. Il taglio di alta qualità deve fare affidamento su materiali a lama affilata, resistente all'usura e anti-ridotta, come l'acciaio per utensili ad alta velocità (HSS), l'acciaio di tungsteno o l'acciaio in lega speciale e combinati con tecnologia di trattamento termico di precisione. Il supporto per utensili deve essere progettato come una struttura in grado di mettere a punto l'angolo e il gap, specialmente quando si elaborano piastre di diversi spessori e materiali. La messa a punto dell'angolo di taglio e del divario della lama può ridurre efficacemente baratte, rientranze e deformazione delle piastre.

In terzo luogo, l'accuratezza della risposta e la stabilità del sistema idraulico o del sistema di controllo dei servi influiscono direttamente sulla coerenza ripetitiva del processo di taglio. Un sistema idraulico ad alte prestazioni deve avere un'uscita a pressione costante, capacità di bloccaggio e regolazione del flusso e essere dotati di moduli di compensazione della pressione e controllo della temperatura. Se si tratta di un servo taglio, è necessario utilizzare un servomotore ad alta risposta e un sistema di controllo del feedback a circuito chiuso per garantire che il punto di taglio sia accuratamente sincronizzato durante la taglio ad alta velocità.

Su questa base, il miglioramento del sistema di pressione è anche un fattore chiave per migliorare la qualità di taglio. Se il piatto è deformato o scivolato prima di taglio, influenzerà direttamente l'accuratezza e la qualità del bordo della linea di taglio. Pertanto, l'uso di un sistema di pressione multi-punto (come un cilindro di pressione idraulica e il controllo automatico della distribuzione della pressione) può garantire una forza di pressione uniforme evitando il movimento della piastra e migliorando la rettilineità e la pulizia del bordo di taglio.

L'introduzione del controllo delle vibrazioni e del sistema di regolazione del gap della lama automatica è una manifestazione dell'ulteriore miglioramento della stabilità delle macchine di taglio di fascia alta. Quando si t di taglio in grandi quantità, la regolazione in tempo reale dello spazio della lama e dell'angolo di taglio può ottimizzare dinamicamente i parametri di taglio in base allo spessore e al materiale della piastra, evitando la riduzione della qualità dell'incisione dovuta agli errori di regolazione umana.

Inoltre, dovrebbe anche essere prestata attenzione all'ottimizzazione del design del sistema di lubrificazione e al meccanismo di manutenzione giornaliero. Il sistema di lubrificazione automatica può estendere la durata delle rotaie di guida e le parti scorrevoli e prevenire i cambiamenti di gap causati dall'attrito secco. La formulazione di cicli di manutenzione standardizzati e sistemi diagnostici intelligenti possono anche fornire un avvertimento precoce dell'invecchiamento delle apparecchiature e delle deviazioni per garantire un funzionamento stabile a lungo termine.

Infine, a livello di integrazione del sistema, la gestione digitale dei parametri di processo attraverso i sistemi di controllo dei computer industriali o industriali può ridurre efficacemente gli errori di intervento umano. In combinazione con funzioni come l'interfaccia touch, il monitoraggio della vita della lama, le statistiche dei numeri di taglio e il sistema di identificazione della piastra, i fattori di incertezza nel processo di taglio delle apparecchiature possono essere ridotti al minimo e la qualità complessiva di taglio può essere significativamente migliorata.

Attraverso il rinforzo strutturale, gli aggiornamenti degli strumenti, il miglioramento dell'accuratezza del controllo, la pressatura dei materiali e l'ottimizzazione del gap e l'ottimizzazione sistematica dei metodi di gestione digitale, non solo può essere garantita la qualità di taglio della macchina di taglio, ma anche la stabilità del funzionamento delle apparecchiature sotto uso a lungo termine. Questo miglioramento sistematico è particolarmente fondamentale per scenari di elaborazione dei materiali di fascia alta e ad alta resistenza.

Categorie di notizie

Categorie di prodotti

Prodotti correlati

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Gruppo 4, Xinba Village, Binhai Nuova area (Jiaoxie Town), porto di Laoba, città di Nantong, Jiangsu, Cina.

Gruppo 4, Xinba Village, Binhai Nuova area (Jiaoxie Town), porto di Laoba, città di Nantong, Jiangsu, Cina.

Copyright © Nantong Hwatun Heavy Machine Tool Co., Ltd. Tutti i diritti riservati.

简体中文

简体中文